Projekt Baureihe 81

Bilder der Original-BR81 mit freundlicher Genehmigung von Thomas Adler (Dampfbahn Leverkusen e.V.)

Häufig werden wir gefragt, wie denn so eine Lok gebaut wird. Natürlich erklären wir dann gerne und ausführlich, wie die Entstehungsgeschichte so verlaufen ist, wie lange es gedauert hat und Vieles mehr.

Auf der diesjährigen Echtdampfmesse haben zwei Mitglieder des Vereins entschieden, eine neue Lok zu bauen.

Die Wahl fiel hierbei auf die Baureihe 81, welche im Original nur zehn mal gebaut wurde.

Eine 4-achsige Einheitslokomotive, welche im Güterverschiebebetrieb eingesetzt war.

Das Modell soll im Maßstab 1:7,8 (Spurweite 7 1/4 Zoll) von Grund auf gebaut werden. Hierbei wird kein Bausatz verwendet!

Vielmehr werden anhand der Originalpläne die Maße des Modells berechnet und die Bauteile selber hergestellt.

Wir rechnen aktuell mit einer Bauzeit von 4-5 Jahren. Auf dieser Seite werden wir regelmäßig über den Baufortschritt berichten und natürlich jede Menge Bilder posten.

Solltet Ihr Fragen haben, scheut Euch nicht, uns eine Nachricht zu schicken.

So, genug der Vorrede, gehen wir es an:

Wie im Vorwort bereits erwähnt, nutzen wir die Pläne der Originallok, um unsere Modellmaße zu ermitteln. Das heisst, wir verbringen die erste Zeit damit, die Baupläne zu studieren, Teile auszumessen, Umrechnungen durchzuführen, um dann die Teile im Maßstab 1:7,8 zu zeichnen. Hier ist viel Geduld, weitreichende Planung und Genauigkeit gefragt. Fehler, die sich zu diesem Zeitpunkt einschleichen, fallen mitunter erst viel später auf und führen dann zu immensen Problemen.

Nun geht es an die Modell-Zeichnungen. Hier nutzen wir ein CAD-Programm, dessen Daten wir später für die unterschiedlichsten Maschinen (CNC-Fräsen, Wasserschneider, etc.) benutzen können. Im Programm kann man auch bereits prüfen, ob die verschiedenen Bauteile später auch zusammenpassen werden.

Aus aktuellem Anlass: Es ist untersagt, dieses Foto gegen Endgeld weiterzuverwenden!

Die oben bereits erwähnte CNC-Fräse in Aktion. Aber warum fräsen wir hier Holz? Was hier zu sehen ist, ist die Vorbereitung für ein Holzmodell der Räder der BR81. Diese werden später gegossen und hierfür benötigt man pro Rad eine Gussmodell. Da wir schon bei einer anderen Dampflokomotive mit Holzmodellen gute Erfahrungen gesammelt haben, war die Entscheidung schnell getroffen. Auf dem Bild ist die Fräsarbeit für eine halbe Speiche zu sehen. Da das Rad als Guss Hinterschneidungen enthält, muss das Gussmodell geteilt hergestellt werden.

Daher eine "halbe" Speiche ;-)

Lange Zeit war es hier ruhig. Nun geht es weiter:

Nachdem die Speichen fertig gestellt wurden, ging es an die weiteren Bauteile der Holzmodelle. Auf den Bildern sieht man den Baufortschritt und erkennt, wie das Modell einmal aussehen wird.

Wir bauen ja sehr viel (fast alles) am Lokmodell selbst. Aber Grauguss, der für die Räder benötigt wird, übersteigt dann doch unsere Werkstattausstattung.

Schon während des Baus der Holzmodelle haben wir uns daher auf die Suche nach einer Gießerei gemacht.

Das es nicht einfach wird, wussten wir bereits aus den ersten beiden Lokmodellen, die wir gebaut hatten.

Eine Gießerei zu finden, ist nicht schwer. Allerdings nehmen die Gießereien in der Regel nur Bauteile an, die die Größe unserer Räder bei weitem überschreitet.

Ein übliche Antwort war: "Natürlich können wir ihnen ein Rad gießen. Aber nur für eine Originaldampflok".

Nach längerer Suche wurden wir dann bei einer Gießerei in der Schweiz fündig und übergaben die Holzmodelle in fähige Hände der Gießerei.

Nach Wochen des Wartens und Daumen-Drückens, haben wir ein Paket aus der Schweiz erhalten. Auf dem Bild seht Ihr die gegossenen Räder. Diese müssen natürlich jetzt passend gedreht werden, damit sie rund laufen und natürlich vernünftig aussehen.

Jetzt schauen wir mal, was die Drehbank kann.

Grauguss ist eine staubige und langwierige Dreharbeit.

Minimale Zustellung, langsame Umdrehung und viel Geduld sind gefragt.

Mit dem Ergebnis sind wir aber sehr zufrieden.

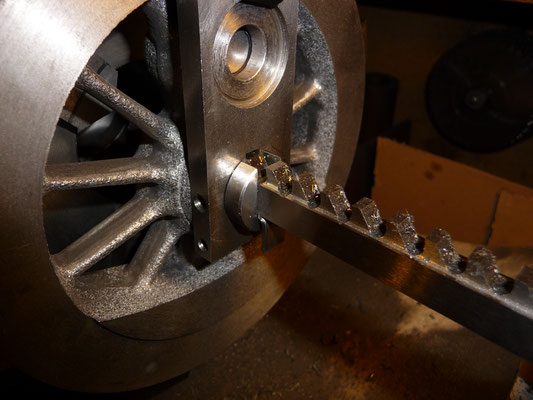

Die nächsten Arbeitsschritte an den Rädern wurden getan.

Für den Versatz der Räder (zwischen rechter und linker Seite) um 90 Grad, wurde mit einer Räumnadel eine 6mm-Nut eingebracht. Das Ergebnis kann man hier betrachten. Wie dies gemacht wird und hierbei die Drehbank genutzt wird, kann man auf nebenstehenden Bilder erkennen.

Die Löcher für die Kurbelbolzen werden später mit einer Schablone gebohrt.

Es geht an den Rahmen. Da die Rahmenteile getrennt voneinander geschnitten wurden, müssen sie nun aufeinander angepasst werden. Die Sitze für die Radlager mussten in der gezeigten Form gleichzeitig bearbeitet werden.

Dabei ist der Abstand der Lager zueinander, sowie die Größe der einzelnen Lagertaschen entscheidend.

Die zur Verfügung stehende Fräse erhöhte die Komplexität, da sie aufgrund der Länge ein Umspannen erforderlich machte.

Achsen und Räder

Nach dem Einbringen der Nut in den Achsbohrungen waren jetzt die Bohrungen für die Kurbelbolzen an der Reihe. Dabei kommt es jetzt darauf an, dass alle acht Räder möglichst gleich sind. Mit der Genauigkeit dieser Bohrung entscheidet sich der spätere Rundlauf der Räder. Das macht sich allerdings erst bemerkbar, wenn die Kuppelachsen montiert werden. Dabei ist sowohl eine Abweichung im Hub sowie eine Winkelabweichung, in Bezug auf die Nut in der Achsbohrung, von Bedeutung. Also zuerst eine Bohrschablone anfertigen.

Dann die Bohrschablone so auf der Fläche, in die später die Bohrung eingebracht werden soll, vermitteln. Danach in alle Räder ein 4,8 mm Loch gebohrt und mit einer Reibahle auf 5H7 gerieben.

Das hat den Grund, dass man später die Bohrung genau wiederfinden kann, um die eigentliche Bohrungsgröße für den Kurbelbolzen genau genug machen zu können

Dann aufbohren und mit der Reibahle auf Maß bringen

Als Nächstes geht es an die Achsen. Wie man die notwendigen Ansätze an die Achsen dreht brauche ich wohl niemandem zu erklären. Die Herausforderung war für mich eine Lehre anzufertigen, mit der man die Nuten für die Passfedern möglichst genau um 90° versetzt fräsen kann. Wenn man dann damit fertig ist, wundert es einen wie einfach die Sache zum Schluss ist.

Nach einem Vorversuch mit neuem 6mm Fräser, um zu testen wie genau der Fräser arbeitet kann es los gehen. Ich hatte Glück, dass die Nut mit einem Durchgang in der Breite so genau war, dass ich nur in der Tiefe mehrere Fräsdurchgänge benötigte. Die erste Nut je Achse geht relativ schnell. Nach dem genauen Ausrichten kann es los gehen.

Damit sind die Achsen erst einmal fertig. Wie man auf den letzten Fotos sieht, sind auch die Bohrungen schon eingebracht, die später für die Montage benötigt werden.

Die Kurbelbolzen für die Kuppelräder sind reine Drehteile und sie sind alle gleich. Bei den beiden Kurbelbolzen für den Treibradsatz gibt es eine Besonderheit. Da über diese Bolzen ein Drehmoment für die Dampfsteuerung übertragen werden muss, neigen die Bolzen dazu sich zu lösen. Bei dem Vorgänger (BR23) blieb zum Schluss nichts anderes übrig, als die Bolzen zu verkleben. Ein Vereinsmitglied hat mir aber eine Methode gezeigt, wie man das mechanisch lösen kann. Das Ergebnis sieht man auf den Fotos.

Durch die Nut mit dem passenden Gegenstück wird das Drehmoment von der eigentlichen Befestigung mit der Schraube ferngehalten. Auch die Einstellung der Steuerung wird hiermit vereinfacht, man kann die Sache immer wieder lösen.

Die Wartezeit hat ein Ende. Es geht weiter:

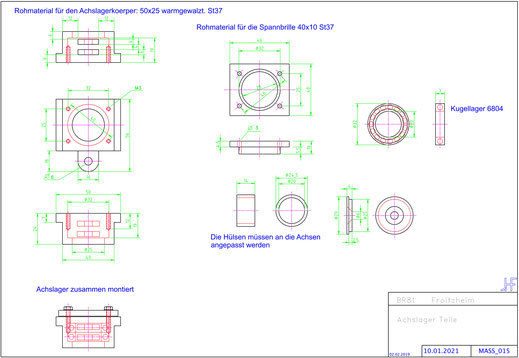

Heute wollen wir den Bau der Achslager beschreiben. Grundsätzlich sollten die Achslager bei der BR81 Kugellager werden. Mit den Gleitlagern bei der BR89 und der BR 23 hatten wir zwar gute Erfahrung gemacht, aber die Wartung ist doch über die Lebensdauer aufwändiger. Der Platz für die Kugellager ist recht begrenzt, aber Nadellager mit gehärteter Achse kamen nicht in Betracht. Es fehlen die Möglichkeiten zum Härten und Schleifen.

Der Beginn eines neuen Bauteils ist immer eine Zeichnung.

Wie so etwas aussehen kann, seht Ihr links neben dem Text.

(Bei Interesse lässt sich die Grafik auch durch Draufklicken vergrößern)

Bevor es zur Fertigungszeichnung (siehe oben) kommen kann, muss natürlich sichergestellt sein, dass die Teile am Schluss auch zusammen passen!

Dazu sind Übersichtszeichungen, wie rechts zu sehen, erforderlich.

(Auch hier lässt sich die Grafik per Draufklicken vergrößern)

Als Lagerung wurden je zwei Kugellager 32x20x7 (DIN 6804) eingesetzt. Diese werden auch als Dünnringlager bezeichnet. Sie sind abgedichtet und damit für eine längere Zeit wartungsfrei. Sollte trotzdem ein Lager defekt sein kann man es auswechseln. Das entsprechende Rad muss dann demontiert werden, was aber durch die eingesetzten Passfedern möglich ist.

Die Ausschnitte für die Achslager sind ja schon fertig. Daher wurden die Achslager auf jeden Ausschnitt angepasst. Jeder Ausschnitt und jedes Lager haben eine gleichlautende Nummer.

Das Grundmaterial ist 50x25mm S235JR, also ganz normaler Baustahl.

Nach dem Sägen (zum Glück mit der Bandsäge) wurden auf der Drehbank die äußeren Maße bearbeitet. Das geht ganz gut mit dem

4-Backen Futter. Danach geht es erst einmal mit der Fräse weiter.

Da wir für die Montage der Federung keine Laschen anschweißen wollten, wurden die aus dem „Vollen“ gefräst. Das ergibt Späne, Späne und nochmals Späne.

(Bilder können durch Draufklicken vergrößert werden)

Nachdem mit einem Sägeblatt der Einschnitt für die Federung geschnitten war, ging es wieder auf die Drehbank.

Die entsprechenden Bohrungen für die Achsen und die Kugellager wurden wieder mit dem 4-Backen Futter hergestellt. Dazu war es notwendig eine der Spannbacken zu entfernen. Bei vorsichtiger Zustellung geht das aber sehr gut. Begonnen wurde mit Kernbohrern. Damit wird viel Material in kurzer Zeit verarbeitet. Der Rest wird dann ganz normal mit Drehstählen erledigt.

Nach dem Probestück kamen dann noch acht Originale.

(Bilder können durch Draufklicken vergrößert werden)

Zur Befestigung der Kugellager fehlten dann nur noch ein Deckel und vier Schrauben.

Auf den Bildern sind die nun fertigen Achslager zu erkennen.

Zur Kontrolle, ob die Achslager auch sauber in den Rahmen passen, haben wir diese jeweils auf die entsprechende Achse, mit den dazugehörigen Rädern, montiert.

Nach einigen "Nachschärfungen" passten auch alle Achslager sauber an ihren Platz ;-)